wyroby medyczne i sterylizacja

Naszym celem jest dostarczenie kompleksowej oferty dla klienta, mając na uwadze bezpieczeństwo i odpowiedzialność za jakość produktów i usług świadczonych w ramach biznesu medycznego.

Jesteśmy jedyną firmą w Polsce, która oferuje kompleksowe rozwiązania mając na uwadze wytwarzanie wyrobów medycznych, pakowanie ich w bezpieczne opakowania medyczne i sterylizację przy użyciu tlenku etylenu lub pary wodnej.

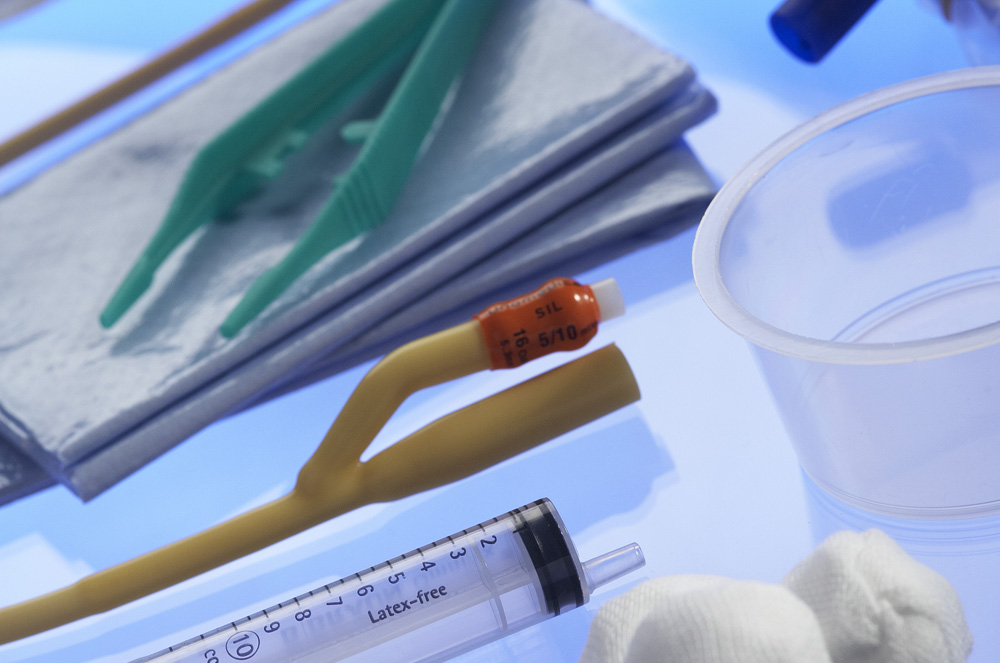

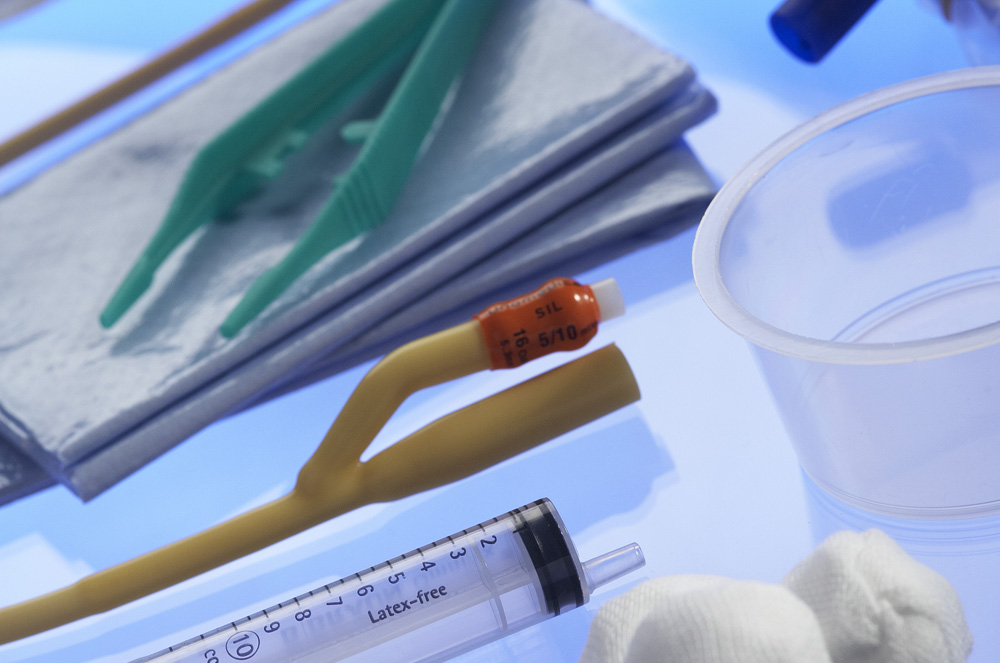

wyroby medyczne

Zakład Wyrobów Medycznych Plastica Sp. z o.o. jest jedną z najnowocześniejszych fabryk w Unii Europejskiej. W tym miejscu znajduje się zautomatyzowana część produkcyjna wyrobów medycznych, pozostałe powstają w naszej siostrzanej spółce w Indiach. Produkcja wyrobów medycznych zobowiązuje do przestrzegania ściśle określonych warunków pracy. Hala produkcyjna w Zakładzie Wyrobów Medycznych Plastica Sp. z o.o. zaprojektowana jest stosownie do wymagań Dobrej Praktyki Wytwarzania (GMP), zgodnie z normą unijną PN-EN ISO 14644-1:2005 w klasie 8.

wyroby medyczne

W strefie czystej produkowane są innowacyjne wyroby medyczne pod marką Matopat z wykorzystaniem nowoczesnego parku maszynowego, od lat stosowane na blokach operacyjnych, w gabinetach zabiegowych, ambulatoriach, stacjach dializ oraz w karetkach pogotowia. Dzięki długoletniemu doświadczeniu i współpracy z wieloma autorytetami w dziedzinie medycyny, przygotowaliśmy szeroką gamę produktów, która jest konsekwentnie rozwijana. Ostatnie rozwiązania techniczne wdrożone w Zakładzie Wyrobów Medycznych Plastica Sp. z o.o. są wydajne, w pełni zautomatyzowane, co przyczynia się do zwiększenia bezpieczeństwa wyrobów medycznych oraz ich dostępności dla klienta.

Końcowym etapem wytwarzania wyrobów medycznych jest proces sterylizacji, który może być realizowany zarówno w wysokiej, jak i niskiej temperaturze, w zależności od stosowanych materiałów do produkcji. Plastica Sp. z o.o. posiada wieloletnie doświadczenie w procesie sterylizacji parą wodną i tlenkiem etylenu, oferując usługę sterylizacji i kompleksowe rozwiązanie wraz z opakowaniami medycznymi pod marką BOM wytwarzanymi na miejscu.

Więcej informacji na stronie - www.tzmo-global.com i www.matopat-global.com.

usługa sterylizacji tlenkiem etylenu

Zastosowanie tlenku etylenu (EO) do sterylizacji wyrobów medycznych podyktowane jest kilkoma względami, do których możemy zaliczyć: niski koszt procesu, bardzo dobrą penetrację wyrobu przez tlenek etylenu, możliwość sterylizowania wyrobów, które ulegają uszkodzeniu pod wpływem wysokiej temperatury, niedegradowanie wyrobu pod wpływem czynnika sterylizującego. Plastica Sp. z o.o. oferuje usługę sterylizacji gazowej z zastosowaniem tlenku etylenu zgodnie z normą PN-EN ISO 11135-1:2009. To pierwsza w Polsce instalacja sterylizacji przemysłowej niskotemperaturowej w podciśnieniu.

więcej

usługa sterylizacji tlenkiem etylenu

Proces sterylizacji poprzedzony jest etapem wstępnego kondycjonowania, podczas którego mikroorganizmy podlegają wzbudzeniu. Następnie wyroby medyczne poddawane są procesowi sterylizacji, po czym przechodzą okres kwarantanny w pomieszczeniu końcowego kondycjonowania, celem odgazowania pozostałości tlenku etylenu. Cały przebieg procesu monitorowany jest przez walidowany program komputerowy. Nowa inwestycja to w pełni automatyzowany proces sterylizacji w połączeniu z procesem wstępnego kondycjonowania i odgazowania pozostałości EO i ECH. Dwie komory do sterylizacji EO o pojemności 4 i 10 euro-palet dają ogromną elastyczność i przewagę konkurencyjną pod względem logistyki i kosztów usługi.

Z każdym nowym partnerem nasi wykwalifikowani specjaliści prowadzą walidację procesu sterylizacji wykorzystując wspólną wiedzę i doświadczenie oraz zaplecze badawczo - rozwojowe i laboratoryjne w zakresie chromatografii gazowej i mikrobiologii, tak aby proces przebiegł prawidłowo i efektywnie.

usługa sterylizacji parą wodną

Dla wyrobów, które nie wymagają warunków sterylizacji w niskiej temperaturze oferujemy sterylizację parową. Sterylizacja termiczna w nadciśnieniu przy użyciu pary wodnej jest najbezpieczniejszą metodą wyjaławiania wyrobów medycznych oraz uniwersalną i najbardziej ekonomiczną.

więcej

usługa sterylizacji parą wodną

Wybierając tą metodę jałowienia należy pamiętać, że czynnikiem decydującym o jej skuteczności jest wysoka temperatura, a więc poddawany procesowi produkt musi być termostabilny. Kolejnym ograniczeniem jest również fakt, że para wodna jest czynnikiem działającym powierzchniowo, co za tym idzie, sterylizacja taką metodą jest sterylizacją powierzchniową, którą wykorzystuje się zarówno do wyjałowienia wyrobów medycznych stałych, jak również i ciekłych zamkniętych w szczelnych pojemnikach.

Z każdym nowym partnerem nasi wykwalifikowani specjaliści prowadzą walidację procesu sterylizacji wykorzystując wspólną wiedzę i doświadczenie oraz zaplecze badawczo - rozwojowe i laboratoryjne w zakresie mikrobiologii, tak aby proces przebiegł prawidłowo i efektywnie.

usługa walidacji

Proces sterylizacji podlega walidacji zgodnie z najnowszymi wymaganiami rynku europejskiego i amerykańskiego. Aby produkt końcowy mógł być uznany za bezpieczny, zarówno dla użytkownika końcowego jak i pacjenta, należy przeprowadzić szereg badań oraz eksperymentów procesowych. Prace te prowadzone są przez zespół walidacyjny zbudowany z inżynierów - praktyków. Wieloletnie doświadczenie naszego zespołu w dziedzinie chemii, mikrobiologii, inżynierii procesowej, elektroniki czy automatyki pozwala na opracowanie optymalnych parametrów sterylizacji produktów.

usługa walidacji

kwalifikacja Instalacyjna, Operacyjna i Procesowa, jak również wszystkie badania fizyczne, chemiczne i mikrobiologiczne wykonywane są wyłącznie przez wykwalifikowany zespół walidacyjny Plastica Sp. z o.o.

Nasze działania, wieloletnie doświadczenie oraz profesjonalizm zostało uznane przez naszych klientów i partnerów biznesowych.

rozwój produktów inspirowany praktyką

Bezcennym źródłem informacji na temat użytkowania naszych wyrobów medycznych w codziennej praktyce lekarskiej jest Szpital Specjalistyczny Matopat, należący do Grupy TZMO. Personel medyczny szpitala na bieżąco przekazuje nam uwagi i wskazówki dotyczące potrzeb placówek medycznych, a co za tym idzie – sugestie dotyczące dalszego rozwoju naszych wyrobów.

Polimery

Plastica Sp. z o.o. wspiera akcję społeczną POLIMERY PRZYJAZNE CZŁOWIEKOWI, POTRZEBNE LUDZIOM

Niewiele jest spraw, co do których Polacy są zgodni. Jedną z nich jest fatalny publiczny wizerunek tworzyw sztucznych. Przemysł tworzyw stał się dyżurnym „chłopcem do bicia” w Polsce i UE, jest obwiniany za wszelkie błędy i wypaczenia naszej cywilizacji. Czas na podjęcie działań, które w rozsądnej perspektywie pozwolą zmienić negatywne społeczne nastawienie wobec tworzyw.

Przede wszystkim najwyższy czas na wyrugowanie z przestrzeni publicznej koszmarka językowego „tworzywa sztuczne”. Ten termin natychmiast odrzuca każdego normalnego człowieka, jego ocieplenie i zmiana wizerunku na pozytywny wydaje się niemożliwa, albowiem nic co „sztuczne” nie może być przyjazne człowiekowi. Dlatego proponujemy zastąpienie koszmarka językowego terminem „tworzywa polimerowe”, a szerzej POLIMERY. Nazwa POLIMERY oddaje istotę rzeczy i nie jest obciążona negatywnymi asocjacjami i skojarzeniami wytworzonymi wokół koszmarka językowego. Jest nawet sympatyczna i, jak widać po logo akcji, da się za jej pomocą komunikować treści mające odzwierciedlenie w rzeczywistości.

Pamiętajmy, że jak mówi Pismo, na początku było Słowo. Język ma kluczowe znaczeniu w międzyludzkiej komunikacji i tworzeniu korzystnego lub negatywnego wizerunku. Krótko mówiąc: język tworzy rzeczywistość.

Celem akcji jest rozpropagowanie terminu POLIMERY, który w niedalekiej przyszłości powinien zastąpić koszmarek językowy. Przemysł polimerowy musi się zacząć w końcu bronić. Polimery są niezbywalnym elementem naszej cywilizacji i tylko od człowieka, od nas samych zależy, jak będą nam służyć.

Wprowadzenie terminu POLIMERY do dyskursu publicznego pozwoli rozpocząć wiele pozytywnych działań wizerunkowych we współpracy z mediami i organizacjami społecznymi.

Zmiana wizerunku branży powinna ożywczo wpłynąć na sam biznes. Zejście z linii strzału ekologów, mediów, polityków, innych grup opiniotwórczych, powinno przynieść mierzalne biznesowe efekty. Taki stan rzeczy na pewno zostanie zauważony przez inwestorów zagranicznych. Wreszcie, może to być sygnał do konsolidacji przemysłu polimerowego, co zaowocuje wzrostem siły i znaczenia tej branży w całej gospodarce.